یک فلز فوقالعاده سبک که تصمیمات طراحی و خرید را بازتعریف میکند: شمش منیزیم. اگر مهندس، خریدار یا طراح صنعتی هستید و دنبال کاهش وزن قطعات، بهبود هدایت حرارتی یا گزینهای برای آلیاژسازی میگردید، این راهنما نقشه راهی عملی فراهم میکند. در بخشهای بعدی معنا و ساختار شمش منیزیم، خواص فیزیکی و چالشهای عملی در فرآیندهای تولید و ماشینکاری بررسی میشود، بهعلاوه روشهای متداول تولید و شاخصهای کنترل کیفیت که باید در آنالیزهای فنی به آنها دقت کنید. برای خریداران، نکات مرتبط با انواع بستهبندی، گواهی آنالیز و معیار انتخاب تأمینکننده مطرح شده است تا خرید امن و مطابق مشخصات فنی انجام شود. همچنین مرور کاربردهای صنعتی واقعی از هوافضا تا الکترونیک و تجهیزات پزشکی به تصمیمگیری طراحی کمک میکند.

ایمنی در کار با شمش، خطرهای اشتعال براده و راهکارهای حفاظت از خوردگی نیز بهصورت عملی ارائه خواهد شد. این متن به پرسشهای کلیدی شما درباره ماهیت شمش منیزیم، گزینههای بازار و معیارهای فنی پاسخ میدهد؛ با خواندن ادامه مطلب میتوانید انتخابی آگاهانه و بهینه برای پروژههای صنعتی خود داشته باشید. در ادامه چکلیستهای کاربردی برای آنالیزهای آزمایشگاهی، معیارهای بستهبندی ایمن و سوالاتی که هنگام استعلام قیمت باید بپرسید ارائه شده تا مسیر خرید برای شما سادهتر و کمریسکتر شود. شروع کنید.

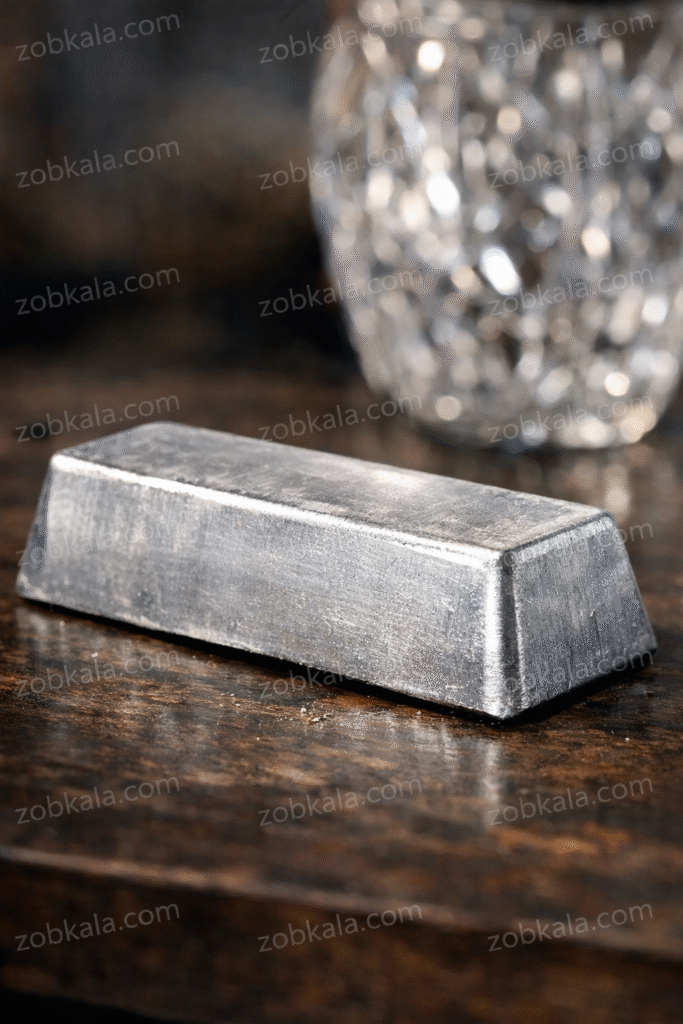

شمش منیزیم چیست؟ راهنمای کامل برای مهندسان، خریداران و طراحان صنعتی

شمش منیزیم چیست و چرا در چند دهه اخیر بهعنوان مادهای استراتژیک شناخته شده است؛ این فلز سبک در قالبهای استاندارد شمش تولید شده و بهعنوان ماده اولیه در ریختهگری و آلیاژسازی وارد چرخه تولید میشود. ویژگیهای کلیدی مانند چگالی بسیار پایین، قابلیت آلیاژسازی با عناصر متداول و رسانایی حرارتی و الکتریکی مناسب، سبب شده تا شمش منیزیم جایگزینی جذاب برای آلومینیوم و فولاد در کاربردهایی باشد که کاهش وزن اهمیت دارد.

ویژگیهای فیزیکی و شیمیایی قابل توجه

چگالی منیزیم حدود 1.74 گرم بر سانتیمتر مکعب است که تقریباً 30 درصد سبکتر از آلومینیوم محسوب میشود و همین نسبت کاهش وزن در قطعات نهایی تأثیر قابلتوجهی بر مصرف سوخت و کارایی محصولات میگذارد. نقطه ذوب حدود 650 درجه سانتیگراد و نقطه جوش نزدیک به 1100 درجه سانتیگراد است که این دامنه دمایی کاربرد شمش منیزیم در ریختهگری و قالبگیری را مشخص میکند. سطح شمشها به سرعت با اکسیژن واکنش داده و لایهای از اکسید منیزیم (MgO) تشکیل میشود که تاحدودی از خوردگی محافظت میکند؛ با این حال در شرایط مرطوب یا اسیدی نیاز به پوششهای محافظ یا افزودن آلیاژکنندهها وجود دارد. منیزیم همچنین دارای شعلهای سفید و درخشان هنگام سوختن است که ریسک آتشگیری در فرآیندهای ذوب و برادهبرداری را افزایش میدهد.

روشهای تولید و نکات کنترل کیفیت

دو روش اصلی برای تولید شمش منیزیم وجود دارد: الکترولیز کلرید منیزیم و روش ترمیک (سیلیکوترمیک یا احیای سنگ منیزیت/دولومیت). در روش الکترولیز، کلرید منیزیم ذوب شده تحت جریان الکتریکی تبدیل به منیزیم فلزی میشود؛ این مسیر مصرف انرژی بالایی دارد اما خلوص بالاتری ارائه میدهد. در روش ترمیک، MgO با فروسیلیس یا عوامل احیاء دیگر در دماهای بالا واکنش داده و بخارات منیزیم جمعآوری میشوند؛ این روش معمولاً اقتصادیتر اما نیازمند کنترلهای دقیق کوره و خنکسازی است. کنترل کیفیت شامل آنالیز شیمیایی برای تعیین درصد Mg و عناصر ناخالصی مثل Fe، Si و Al، تستهای مکانیکی و بازرسی ابعادی است؛ برای کاربردهای حساس، آنالیزهایی با دقت دهها پیپیام موردنیاز است.

توزیعکنندههای معتبر معمولاً گواهی آنالیز (COA) و بستهبندی استاندارد مانند پالتهای وزن مشخص را ارائه میدهند تا ریسک حمل و نقل و ذخیرهسازی کاهش یابد. بررسی سابقه تأمینکننده، نمونههای آزمایشگاهی و شفافیت در گزارشهای آنالیز از جمله گامهای حیاتی در تضمین کیفیت است.

کاربردهای صنعتی عملی و مثالهای کاربردی

در هوافضا، استفاده از شمش منیزیم در قطعات داخلی و اجزای ساختاری که نیاز به ترکیب سبکوزنی و استحکام دارند، منجر به کاهش مصرف سوخت و افزایش بار مفید میشود؛ بهعنوان مثال، قابهای داخلی و پایههای تجهیزات الکترونیکی کابین از آلیاژهای منیزیم ساخته میشوند. در خودروسازی مدرن، قطعاتی مانند قاب موتور، رینگها و اجزای داشبورد برای کاهش وزن و بهبود بازدهی انرژی از آلیاژهای منیزیم بهره میبرند؛ نمونههایی در خودروهای لوکس و ورزشی نشان دادهاند کاهش وزن چشمگیر بدون افت کارایی قطعه نهایی.

در الکترونیک، ویژگیهای هدایت حرارتی منیزیم آن را مناسب برای هیتسینکها و بدنههای قطعات میکند. کاربرد پزشکی بهخصوص در تولید ایمپلنتهای جذبشونده، جایی که آلیاژهای منیزیم پس از عمل به تدریج در بدن حل میشوند، افقهای نوینی باز کرده است؛ این نمونه برای پیچها و پینهای ارتوپدی که نیازی به جداسازی ثانویه ندارند، کاربردی است.

مزایا، محدودیتها و اصول ایمنی در کار با شمش منیزیم

از مزایای برجسته میتوان به نسبت استحکام به وزن بالا، قابلیت آلیاژسازی با عناصر مانند آلومینیوم، روی و منگنز، و سهولت ریختهگری قطعات پیچیده اشاره کرد. در عین حال محدودیتهایی مثل حساسیت به خوردگی در محیطهای مرطوب، نقطه ذوب نسبتاً پایین که استفاده در دماهای بسیار بالا را محدود میکند، و هزینه بالای عملیاتی تولید وجود دارد.

از منظر ایمنی، منیزیم در حالت پودری یا براده بسیار قابل اشتعال است و در تماس با آب گرم یا بخار میتواند واکنشهای خطرساز داشته باشد؛ بنابراین ذخیرهسازی باید خشک و عاری از منابع حرارت انجام شود. در کارگاه ذوب، استفاده از کورههای مجهز به فنهای اطفای مناسب و جداسازی منطقه تولید از محل نگهداری پودر ضروری است. برای کاهش ریسک خوردگی و افزایش طول عمر قطعه، انتخاب پوششهای الکترولیتی، آنودایز یا رنگهای مقاوم به رطوبت توصیه میشود.

راهنمای تصمیمگیری در خرید: آنالیز، بستهبندی و نکات تجاری

هنگام خرید شمش منیزیم، معیارهایی که باید بررسی کنید شامل خلوص Mg، ترکیبات ناخالصی (Fe، Si، Al)، نوع تولید (الکترولیز یا ترمیک)، اندازه و وزن شمشها و شیوه بستهبندی است. نمونه آنالیزهای متداول صنعتی نشاندهنده Mg نزدیک به 99.9% برای کاربردهای آلیاژسازی و نمونههای 99.95% برای کاربردهای الکترونیک و پزشکی است.

بستهبندی استاندارد میتواند شامل شمشهای 7.5 کیلوگرمی روی پالت باشد تا ریسک آسیب در حمل و نقل کمتر شود. در مورد منشأ محصول، بازار جهانی تحت تسلط تولیدکنندگانی است که بیش از 80 درصد عرضه را از منابعی چون دولومیت و منیزیت فراهم میکنند؛ تأمینکنندهای که شفافیت در زنجیره تأمین و اسناد پایداری زیستمحیطی ارائه میدهد، در بلندمدت ریسکهای تأمین را کاهش میدهد. برای پروژههایی با نیاز به ایمنی و گارانتی کیفیت، درخواست COA، شرایط ذخیرهسازی پیشنهادی و نمونههای آزمایشگاهی از فروشنده بخشی ضروری از روند خرید است.

جهت خرید مطمعن شمش منیزیم چینی مستقیم از واردکننده کالا، شرکت ذوب کالا شمیم روی این لینک کلیک کنید.

شمش منیزیم؛ ابزار تصمیمساز برای مهندسان و خریداران صنعتی

شمش منیزیم فراتر از یک ماده سبک است؛ این یک متغیر طراحی است که میتواند معیارهای وزن، هدایت حرارتی و قابلیت آلیاژسازی پروژه را بازتعریف کند. برای استفاده مؤثر، ابتدا نیازهای عملکردی (وزن هدف، شرایط دمایی، حساسیت به خوردگی) را بهروشنی تعریف کنید، سپس از تأمینکننده گواهی آنالیز (COA) و نمونههای آزمایشگاهی بخواهید تا تضمین تطابق با مشخصات فنی داشته باشید.

هنگام ارزیابی تأمینکننده، روش تولید (الکترولیز یا ترمیک)، سطح ناخالصیها و شیوه بستهبندی ایمن را ملاک قرار دهید تا ریسک حمل و ذخیرهسازی کاهش یابد. در طراحی، گزینههای پوششدهی و محافظت کاتدی یا آنودایز را از ابتدا پیشبینی کنید تا عمر مفید قطعات افزایش یابد و هزینههای نگهداری کاهش یابد. برای تیمهای تولید، تدوین پروتکلهای ایمنی در کار با براده و پودر منیزیم و برنامههای آموزشی عملی را اولویت دهید.

در افق نزدیک، کاربردهای پزشکی و حملونقل سبکوزن فرصتهای جدیدی برای بهکارگیری شمش منیزیم فراهم میکنند—سرمایهگذاری روی آزمون و توسعه آلیاژها میتواند مزیتی رقابتی بسازد. در نهایت، انتخاب آگاهانه شمش منیزیم یعنی ایجاد قطعاتی سبکتر، کاراتر و پایدارتر؛ یک گرم کمتر میتواند تفاوتی بزرگ در عملکرد و هزینه مالکیت ایجاد کند.